RESEARCH

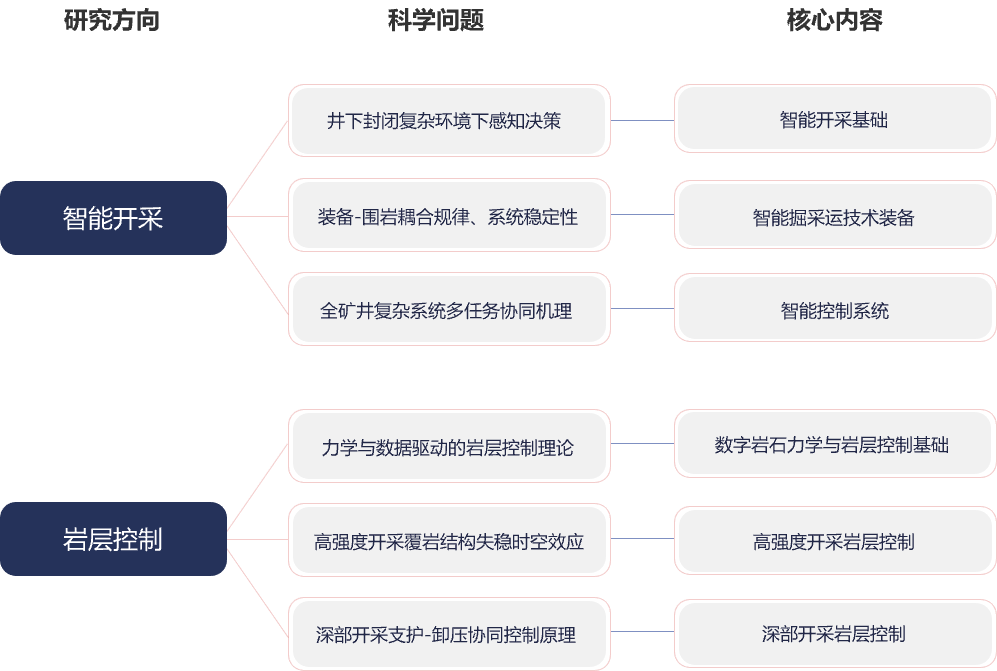

我国煤矿数量多、分布广,生产水平参差不齐,开采工艺、技术、装备差异性大。当前,智能开采处于初级阶段,基础理论和方法薄弱,技术与装备研发滞后,新技术、新装备和新工艺测试手段、方法、标准缺失等问题突出。井下数据高精度感知、可靠传输难度大,智能决策依据不足,无法支撑装备群自主协同运行。现有控制系统对井下条件动态变化适应性差,无法应对智能化煤矿大规模应用。

智能开采首先需要感知地下开采装备所在的环境信息、并进行分析处理,然后实时传输给生产系统、科学决策控制策略,最后装备自动执行,从而适应井下各种条件变化。这一过程需要感知、通信、数据处理、井下定位等多种基础理论及技术的支撑。当前,煤矿系统包含多级子系统,种类繁多、数量庞大。子系统相互之间的关联关系复杂,难以通过简单逻辑层次进行表述;矿井各类监控系统大多孤立运行,系统之间数据缺乏交互、融合功能,系统间形成“信息孤岛”问题。井下人员精确定位和车辆定位调度系统动目标位置服务精度与实际需求存在较大差距;关键物理场、环境信息缺乏可靠甚至可用的感知技术。

智能掘采运技术装备是实现智能开采的核心手段。煤矿装备整体正由机械化向自动化和智能化过渡,智能开采对矿山装备设计方法和检测技术提出新的、更高要求。掘进过程支护自动化问题 难以解决,采掘失衡问题突出;薄煤层作业空间狭小,高产高效要求装备大功率;大采高开采煤壁片帮、顶板冒落问题突出;矿井运 输系统决策不及时,生产效率低。

煤矿系统运行并非其子系统的简单加和,而是具有高度非线性、涌现性、自适应性、自组织等特征,这些特征使得复杂系统难于精确建模和控制。目前煤矿生产系统的各种测量系统、控制系统均处于独立状态,而开采过程是一个时空统一、各因素相互影响的动态过程,需要各个系统的相互关联,产生“整体大于部分之和”的效用。

任务1

任务2

任务3

我国煤炭资源分布不均,赋存条件复杂多变。随着煤炭开发重心向西部转移及煤矿开采深度的逐年增加,西部出现一大批千万 吨级高强度开采矿井,中东部出现 50 余对超千米高应力矿井。受强采动、高应力影响,岩层控制问题越来越突出,传统的岩层控制 理论与技术已不能满足煤矿安全、智能高效开采的需求,亟需创新 矿山岩石力学基础理论,建立高强度开采、深部开采岩层控制理论 与技术体系,为新形势下煤炭智能高效开采提供理论与技术支撑。

随着我国煤矿开采强度、深度与范围不断增加,软弱破碎岩层、复合岩层、深部高地应力岩层等复杂困难条件越来越多,依据解析手段建立的传统岩石力学理论假设简化多、对复杂工况兼容能力弱,难以继续支撑岩石工程尤其是岩层控制工程中愈发精确的实际需求,已成为制约煤炭开采技术全面升级的基础性难题。煤矿数字化、智能化背景下的矿山岩石力学与岩层控制基础理论,重点研究岩层物理属性、结构特征及应力状态的数字化技术,并利用海量真实数据,重构岩层控制力学机制的表征形式,实现力学机制与数据特征联合驱动的岩层控制智能决策。

我国煤炭资源分布不均,未来若干年内,华东、东北、西南的煤炭产能将陆续退出,煤炭保供矛盾突出。我国西部煤炭资源禀赋条件优越,预测资源量占全国的 74.1%。千万吨级矿井数量占全国的 80%,建设有神东矿区、榆神矿区、准东矿区等多个千万吨级矿井群,将成为保障我国煤炭供应的压舱石。西部矿区煤系地层与我国东部地区差异性较大,高强度开采条件下(超大采高、超长工作面或超快推进速度等)工作面矿压显现规律、上覆岩层断裂、运移规律与东部地区显著不同,现有理论与方法无法准确预测和评估开采扰动影响,巷道与工作面岩层控制面临新的挑战。此外,西部地区生态环境脆弱,生态修复难度大,在岩层控制领域,适用于西部地区的充填开采、离层注浆等低损害开采技术需要深入研究。

我国埋深 1000 m 以下的煤炭资源占比超过 50%,深部煤炭资源开发势在必行。同时,为了保障我国中东部地区煤炭稳定供应,需进行埋深 1500~2000 m 煤炭资源开发的技术储备。首先要攻克深部复杂地层井筒建设技术与装备,解决深井井筒建设过程中穿越上部深厚不稳定冲积层难题。煤炭资源进入深部开采后,面临“高应力、高地温、高水压”的复杂环境;巷道围岩破坏严重、发生大变形,支护困难;工作面矿压显现更加剧烈,液压支架受到强动载,破坏严重。亟需研究深部巷道围岩大变形控制方法与技术,深部工作面覆岩结构及岩层控制理论与技术,突破已有岩层控制 技术瓶颈,为深部矿井实现智能高效开采提供支撑。

任务1

任务2

任务3